我国每年排放金属尾矿超过十亿吨,部分高含硅尾矿在蒸压加气混凝土中被处置利用,但蒸压制度对合成物相的演变和调控并未得到深入研究。本文以铁尾矿完全替代石英砂制备蒸压材料,研究了不同蒸压温度和恒温时间下蒸压材料强度发展,采用XRD、SEM和EDS,研究分析了水化产物物相组成和微观形貌,揭示了物相演变与强度发展的机制。研究表明:最佳蒸压制度是在蒸压温度180℃恒温5h;蒸压合成材料的主要产物物相有C-S-H(I)、C-S-H(II)和托勃莫来石(Tobermorite),水化硅酸钙形貌有絮状、尖状、方形片状、细棒状等多种形貌;Tobermorite增长和减弱的规律,与抗压强度增减规律一致,揭示了Tobermorite是强度产生的根源;蒸压材料物相演变和强度形成与发展,可分为水热合成初期、中期(快速增长期)、顶峰期(成熟期)、衰弱期4个阶段,各阶段物相组成与形貌、材料强度随蒸压制度而演变和发展。

据中国生态环境部发布的生态环境统计年报[1],2022年一般工业固体废物产生量为41.1亿吨,其中有色和黑色金属矿采选业分别占14.1%和13.7%。很多金属矿尾矿中含有SiO2或含硅矿物[2-4],可作为硅质量材料应用于蒸压制品生产中。毛奎等[5]以8种铁尾矿代替天然砂制备A05B07级蒸压加气混凝土,发现片状结晶的托贝莫来石交织在一起,形成良好的网状致密结构,提高了制品强度;Huang等[6]采用高硅铁尾矿制备蒸压加气混凝土中,主要矿物为片状托勃莫来石(Tobermorite);Zhong等[7]研究了泡沫稳定剂在铁尾矿制备蒸压加气混凝土中对流动性和孔结构的影响。此外钢渣-矿渣[8]、粉煤灰和其他焚烧灰[9,10]、陶瓷尾泥[11]等、铜尾矿[12]等用于制备AAC的研究也有许多报道;对蒸压制品的水化产物的物相组成、结构和形貌,也得到了较多研究,但对不同蒸压制度下物相演变、形貌演变、强度形成和发展的机制和相互关系,研究得很不充分。

本文以铁尾矿完全替代优质石英砂制备蒸压铁尾矿制品,通过恒温时间和蒸压温度的系列试验,探究蒸压制度与合成物相组成的影响,建立物相组成与抗压强度和微观形貌的关系,揭示蒸压材料中水化硅酸钙演变和强度形成机制。

1 原材料与试验方法

1.1 原材料

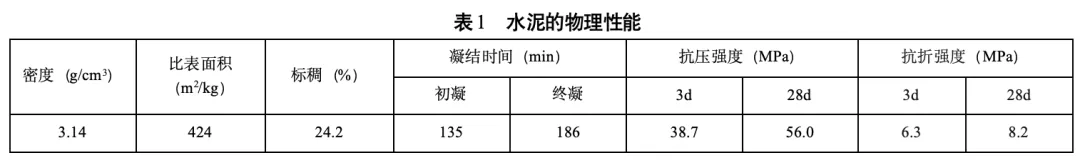

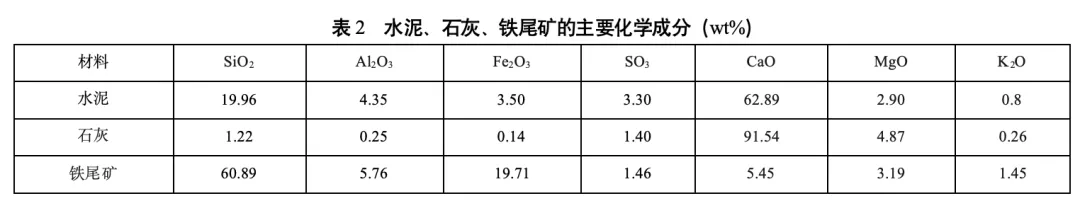

水泥采用微神P.I 52.5硅酸盐水泥,符合《通用硅酸盐水泥》(GB 175-2023)要求,相关物理性能见表1。石灰和脱硫石膏由安徽马鞍山科达机电有限公司提供,铁尾矿取自山东泰安。经BET测试,石灰和铁尾矿的比表面积分别为389m2/kg和201m2/kg。

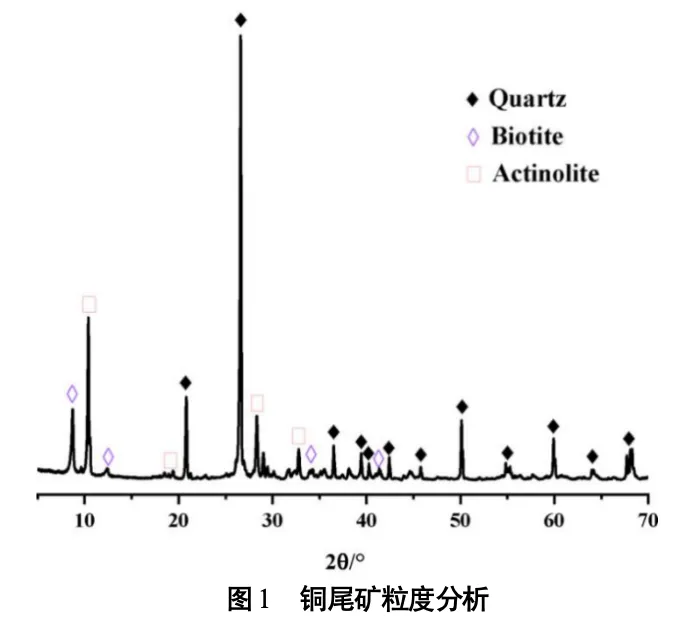

采用XRF测得的水泥、石灰、铁尾矿的主要化学成分见表2。经XRD测试,铁尾矿的主要矿物为石英(Quartz)、黑云母(Biotite)及阳起石(Actinolite)(见图1)。

1.2 试验方法

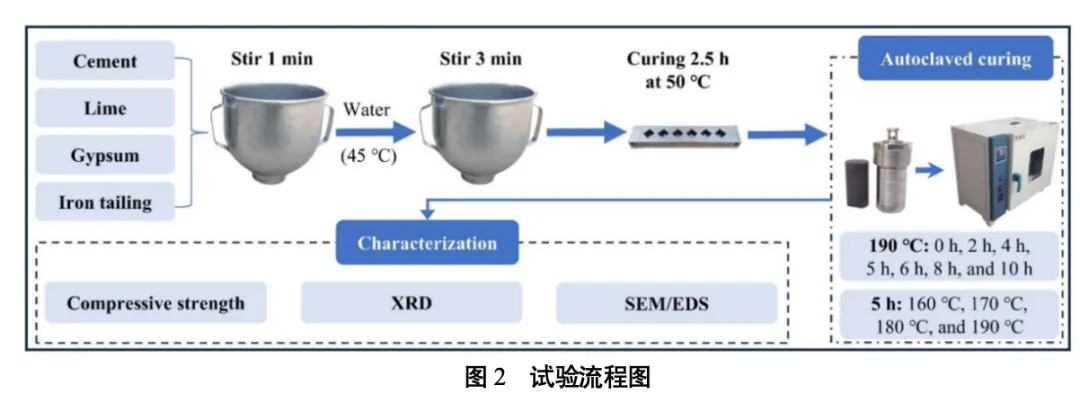

1.2.1 样品制备

基于前期研究[13],原料配合比为:铁尾矿:水泥:石灰:石膏=65:16:16:3,水料比(水和总物料的质量比)为0.48。样品制备和测试步骤如图2所示:(1)将称好的水泥、石灰、石膏、铁尾矿倒入搅拌锅里混合约1min;(2)将预先加热至45℃的温水倒入搅拌锅内搅拌3min;(3)将混合浆料倒入20mm×20mm×20mm的钢制模具中;(4)将模具放入烘箱内,在50℃下静养2.5h;(5)取出模具,脱模后将试块放入水热合成釜中养护。

1.2.2 水热合成制度

固定升温时间为4h、降温时间为3h。蒸压温度首先固定为190℃,恒温时间设定为0h(达到规定的190℃后,立即降温)、2h、4h、5h、6h、8h和10h;其次选取试验得到的最佳恒温时间(5h),蒸压温度设定为160℃、170℃、180℃和190℃。

1.3 测试方法

抗压强度由压力试验机测试,取3个试件平均值。微观分析的样品经无水乙醇终止水化后干燥,并研磨至过200目筛;X射线衍射(XRD)采用日本理学D/MAX2550VB3+/PC型X射线衍射仪;扫描电镜(SEM)采用FEI Nova NanoSEM450肖特基场发射扫描电子显微镜。

2 结果与讨论

2.1 蒸压制度对抗压强度的影响

2.1.1 恒温时间对抗压强度的影响

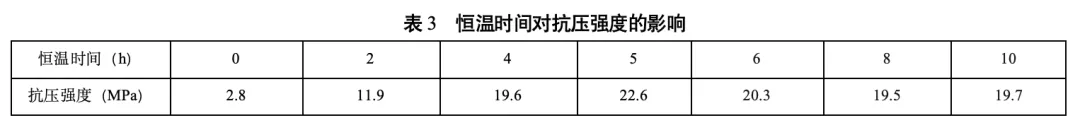

蒸压温度固定为190℃,不同恒温时间下的抗压强度见表3。从表3得出,随着恒温时间从0增加到5h,抗压强度快速增加最大的22.0MPa;此后转折下降,至8h~10h时不再下降。同时测得7组试件的干体积密度波动在(1330~1360)kg/m³,可认为体积密度基本不变。

2.1.2 蒸压温度对抗压强度的影响

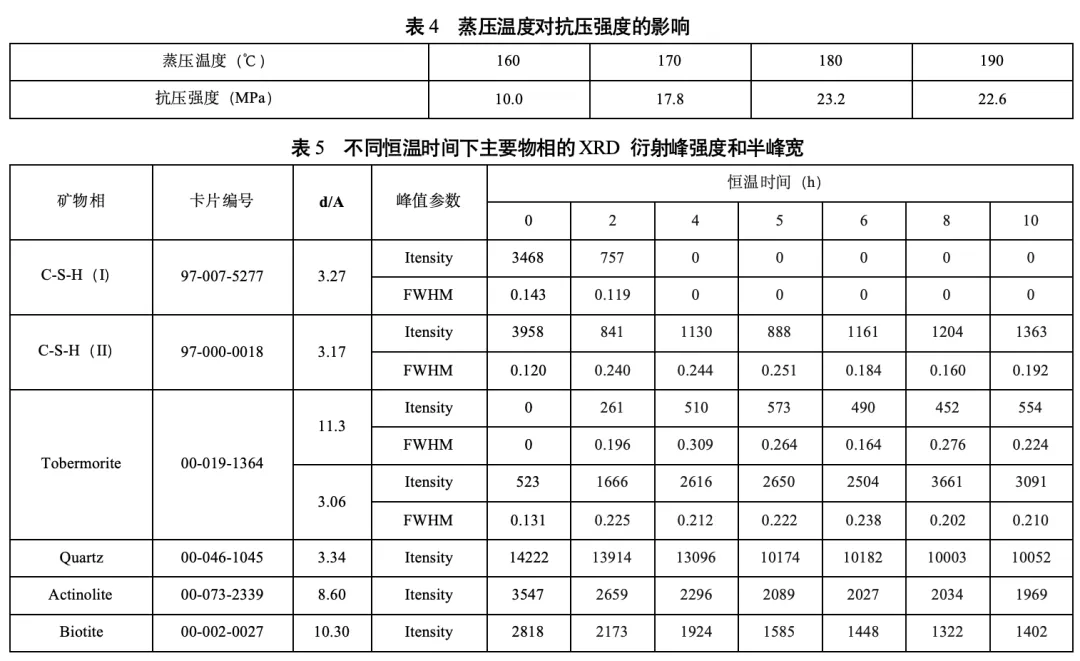

恒温时间固定为5h,不同蒸压温度下的抗压强度见表4。从表4得出,随着蒸压温度从160℃提升到180℃,抗压强度逐渐增大到最高,此后提高到190℃时,强度转折略降。

2.2 蒸压制度对合成物相组成的影响

2.2.1 恒温时间对合成物相组成的影响

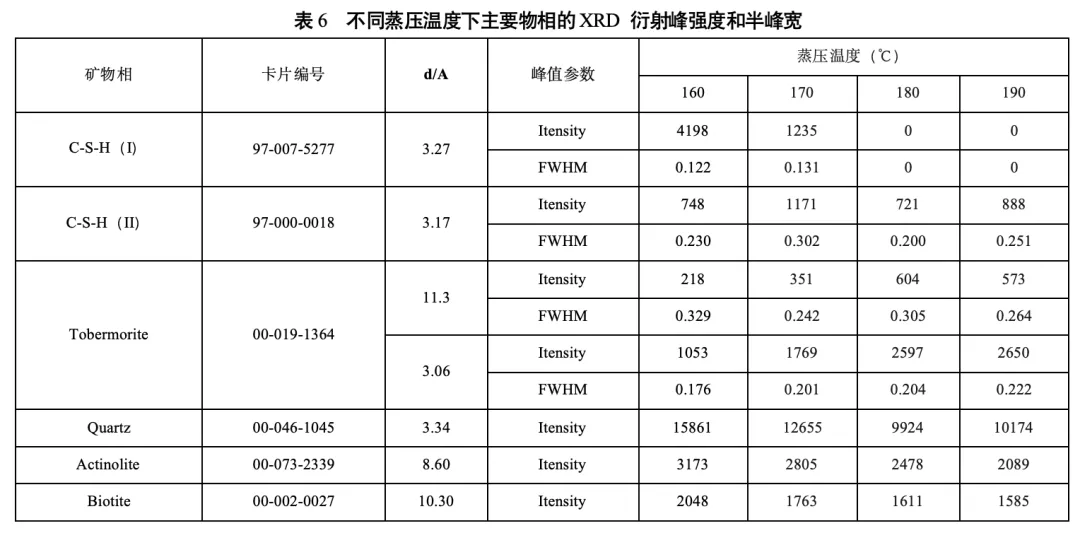

蒸压温度固定为190℃,不同恒温时间下主要水化产物的XRD衍射峰强度和半峰宽见表5。从表5中得出,随恒温时间从0h~5h,铁尾矿中的主要矿物石英、阳起石和黑云母均大幅度下降,说明铁尾矿均大量参与了合成反应;恒温时间从5h~10h时,3种矿物略有降低或基本不变,说明恒温时间大于5h时,铁尾矿并没有更多地参与合成反应。同时,在XRD图谱中并没有观察到Ca(OH)2峰,说明在恒温时间为0h时,基本不存在单独的Ca(OH)2。

恒温时间为0h,蒸压材料中大量存在C-S-H(I)(C2SH,钙硅摩尔比C/S=2.0)、C-S-H(II)(C3S2H3,C/S=1.5),说明这2种矿物比较容易合成,Tobermorite(C5S6H5,C/S=0.83)在3.06Å处的主峰出现而11.3Å处的特征峰尚未出现,说明只有少量生成。当恒温时间为2h~4h时,C-S-H(I)降低到零,C-S-H(II)也大量减少,半峰宽显著增大,而Tobermorite增长迅速,半峰宽增大到最大,说明体系中CaO不足,高C/S比的C-S-H(I)向低C/S比的Tobermorite等转变,晶体生长处于“成核-粗化”过程。当恒温时间为5h时,C-S-H(II)到最低值、Tobermorite则到最高值,此时Tobermorite与C-S-H(II)特征峰比值为2.98:1。当恒温时间为6h~10h后,C-S-H(II)持续增长,半峰宽则先减小再增加;而Tobermorite先保持相对稳定,在8h后则出现下降,说明过长的恒温时间造成了Tobermorite向C-S-H(II)的逆向转化。

2.2.2 蒸压温度对合成物相组成的影响

选取上述试验中的最佳恒温时间(5h),不同蒸压温度下主要水化产物的XRD衍射峰强度和半峰宽见表6。从表6中可以看出,铁尾矿中的石英、阳起石和黑云母,随蒸压温度增高而大幅度下降,说明蒸压温度增高会大幅促进铁尾矿参与水热合成反应。在XRD图谱中同样也没有观察到Ca(OH)2峰。

从表6可以看出,随着蒸压温度从160℃升至180℃,C-S-H(I)逐渐减少直至完全消失,而C-S-H(II)的特征峰强度和半峰宽均呈现先增大后减小的趋势,表明170℃是其晶体结构无序化程度最高的相变临界点。与此同时,Tobermorite的特征峰强度持续增大,半峰宽则呈现先减小后增大的变化规律,说明在此温度区间内,高C/S比的C-S-H(I)和C-S-H(II)逐步向低C/S比的Tobermorite转化。180℃时的Tobermorite与C-S-H(II)特征峰比值为1.51:1。当温度进一步升至190℃时,C-S-H(II)的特征峰强度略有回升,Tobermorite则维持在较高强度水平,但其半峰宽持续增大,表明此时晶体结构的完整性有所降低。这些变化规律清晰地揭示了蒸压温度对物相转化的调控作用,170℃是相变的关键转折点,180℃为最优蒸压温度,而190℃可能引发Tobermorite的逆向转化。

2.3 合成物相的微观形貌

2.3.1 恒温时间对微观形貌的影响

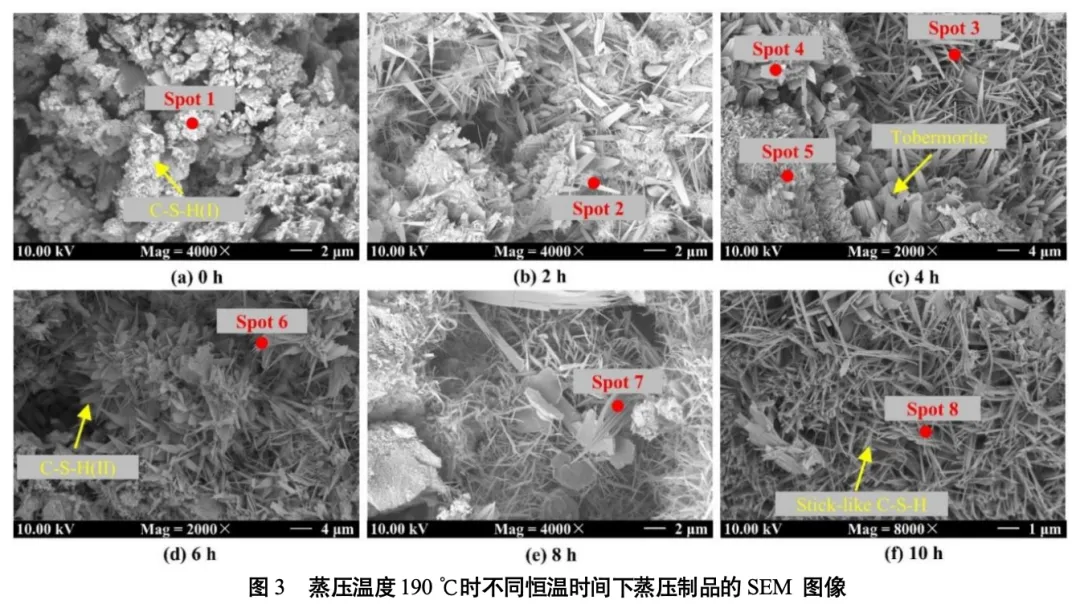

蒸压温度固定为190℃,不同恒温时间下试件的SEM照片见图3。从图3可以看出,恒温时间为0h(图3a)时,絮状或网络状的水化硅酸钙,包裹在原材料颗粒表面,是早期生成的水化硅酸钙,为C-S-H(I)[6,13]。恒温时间为2h(图3b)时,在絮状产物中出现了尖头叶片状水化产物,为C-S-H(II),同时也可见少量长方片状产物[9],某些产物端部开叉。恒温时间为4h(图3b)和6h(图3c)时,除上述絮状和尖头叶片状物相外,还大量出现端部开叉和不开叉的方形片状产物,后者为Tobermorite[14]或铝取代Tobermorite[8]。恒温时间为8h(图3e)和10h(图3f)时,除尖头叶片状、方形片状产物外,还出现了长圆柱型产物(以下称为细棒状产物)。

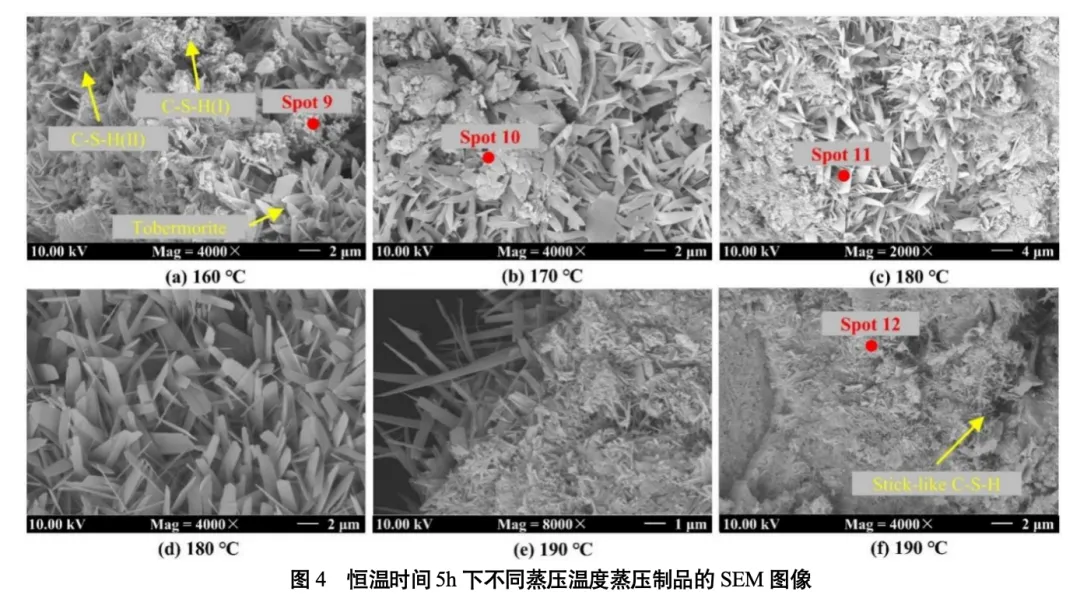

2.3.2 蒸压温度对微观形貌的影响

恒温时间固定为5h,不同蒸压温度下试件的SEM图见图4。从图4可以看出,蒸压温度为160℃和170℃时,可见较多絮状、尖头叶片状和方形片状物相,各种晶体穿插搭接。蒸压温度为180℃时,在有充分空间时,可见大片发育非常好的Tobermorite(见图4d)。蒸压温度为190℃时,如有空腔存在,水化产物则发育良好,在制品内部受到空间阻碍,晶体密集搭接在一起(见图4e),同时均可见细棒状产物(见图4f)。

2.3.3 不同形貌物相的组成

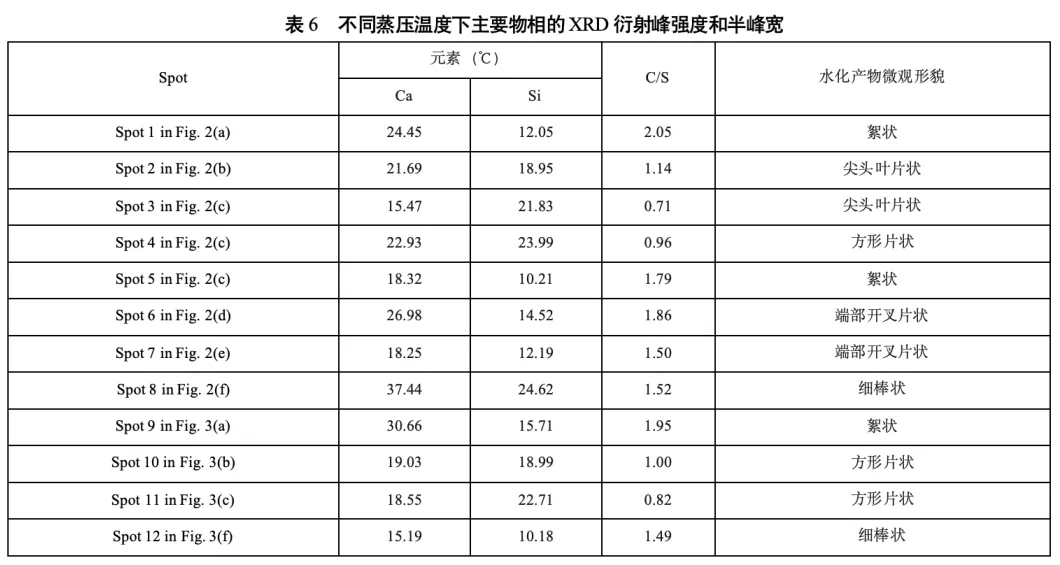

进一步对图3和图4中合成的水化硅酸钙进行EDS能谱分析,建立其硅钙比(C/S)与微观形貌的关系,结果见表7。

从表7得出,在恒温时间0或蒸压温度160℃时产生的絮状产物,其C/S在1.79~2.05,基本符合C-S-H(I)的组成。在恒温时间2h~4h时观察到的尖头叶片状产物,其C/S波动在0.71~1.14左右,应为向Tobermorite过渡的中间产物。在恒温时间4h~6h或蒸压温度为180℃时观察到的方形片状产物,其C/S在0.82~1.00,符合Tobermorite或铝取代Tobermorite的组成[15]。在恒温时间6h~8h时观察到的端部开叉片状产物的C/S在1.50~1.86,组成接近C-S-H(II)或是向其转化的过程产物[16]。在恒温时间10h或蒸压温度为190℃时观察到的细棒状产物,其C/S在1.50,与C-S-H(II)的组成基本相符。

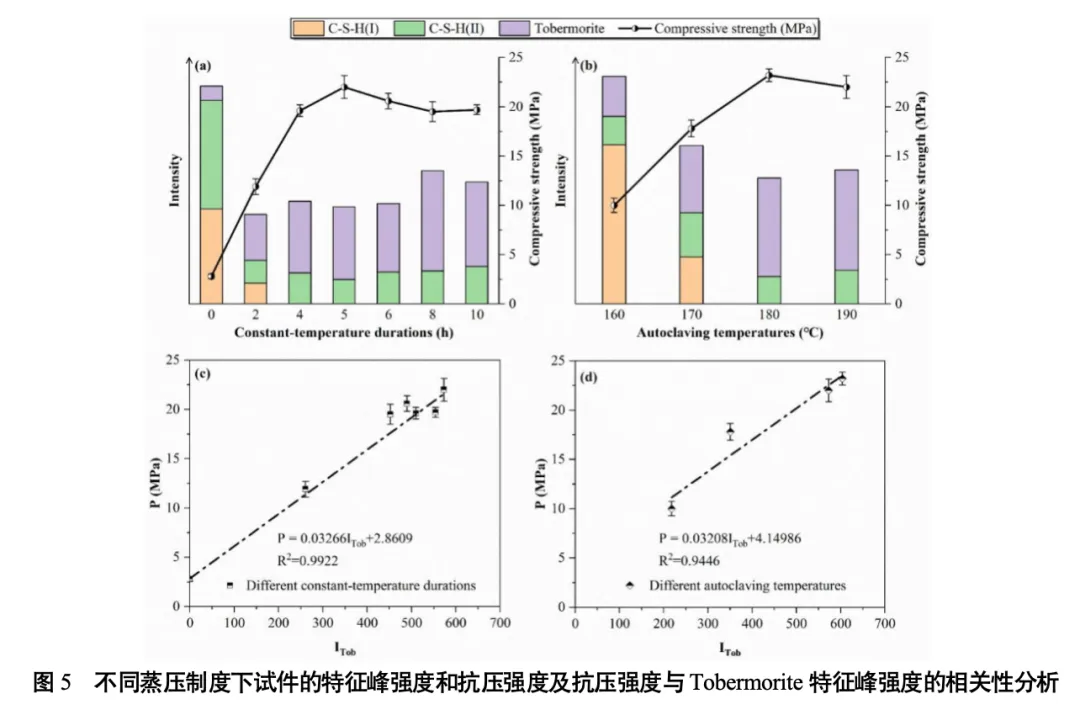

2.4 水化产物与力学强度的关系

为研究主要合成矿物水化产物物相与抗压强度之间的关系,分别关联表3、表4和表5、表6中特征峰强度,得到图5。从图5中得出,抗压强度的增长规律与Tobermorite的最大峰和特征峰强度变化规律基本一致,在恒温时间为0h~5h时,抗压强度随Tobermorite含量同步上升;而在5h后出现转折,抗压强度略为下降是随Tobermorite的含量转为平稳和略为下降,说明了抗压强度主要由Tobermorite含量决定。当恒温时间过长时,抗压强度减弱、Tobermorite减少,而C-S-H(II)则有所增多,表明了Tobermorite向C-S-H(II)的逆向转变,再次证明了Tobermorite含量是抗压强度产生的根源[7]。相关性分析进一步证实(图5c,图5d),抗压强度(P)与Tobermorite特征峰11.3Å的强度(ITob)之间存在显著的线性关系,充分证明抗压强度的变化本质上受Tobermorite含量及其相变行为的控制,这为通过调控水热合成工艺优化材料力学性能提供了理论依据。

当恒温时间一定、蒸压温度不同时,强度和合成矿物之间具有相同的关联,合成矿物增减与抗压强度增减规律一致,但在180℃后发生转折。这些都说明了,蒸压温度、恒温时间调控了物相的演变,影响了材料强度的形成,同时存在最佳的蒸压制度,在本研究中为蒸压温度为180℃、恒温时间为5h。在最佳蒸压制度下抗压强度最高,从SEM可知主要是方形片状、宽度不等的尖头叶片状产物,以及少量絮状产物;从XRD可知其矿物组成主要是Tobermorite、C-S-H(II),以及残留的原材料;因此最高强度是三者以恰当比例协同作用的结果。最佳制度后形成的细棒状产物,则对强度有所损伤[17]。

2.5 水化产物物相演变和强度形成机制

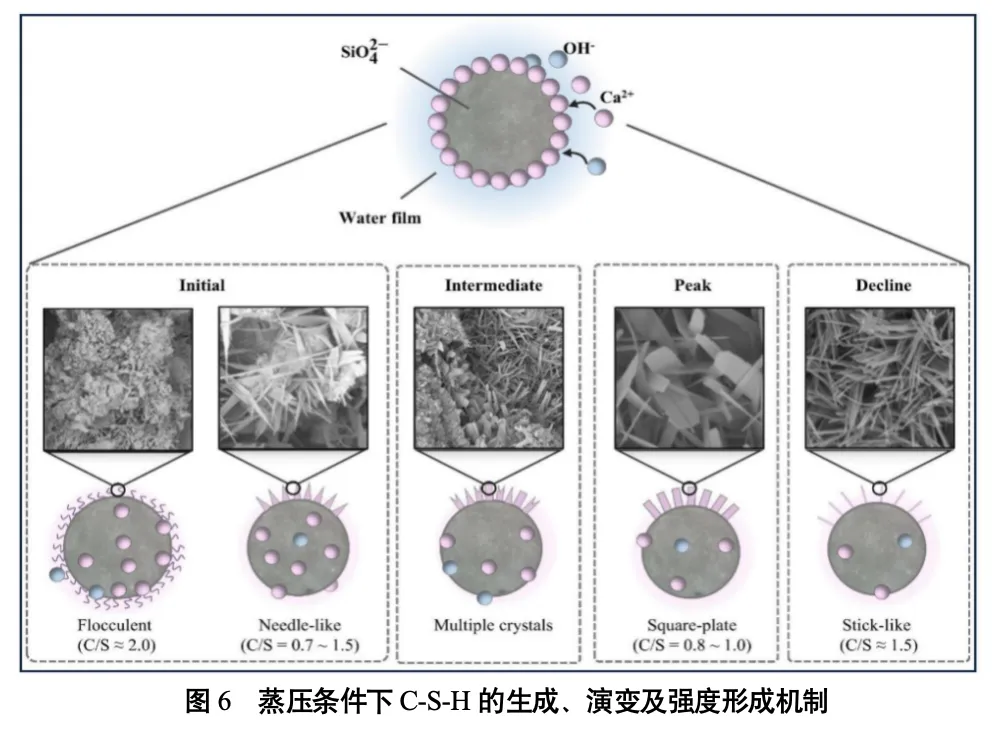

通过以上分析,可以推测在蒸压条件下水化硅酸钙的产生、发展和强度形成机制(见图6),该过程可分为四个阶段:

(1)水热合成初期(恒温刚开始或蒸压温度低):在高温作用下,铁尾矿中含硅物相在颗粒表面产生SiO42-,与水泥和石灰溶解的Ca²⁺反应生成絮状C-S-H(I)(C/S≈2.0),其包覆作用会暂时阻碍铁尾矿溶解;随后Si持续溶出,形成结晶度较低的尖头叶片状过渡产物(C/S=0.7~1.5)。由于物相搭接不充分,仅占据部分孔隙空间,材料抗压强度较低。

(2)水热合成中期(快速增长期):随着恒温时间延长或蒸压温度升高,SiO42-继续溶出,在铁尾矿颗粒近处与Ca²⁺反应,形成根部宽大、顶部尖细或开叉的C-S-H(II);当Ca²⁺消耗完毕,高C/S物相转化为低C/S物相,生成结晶良好的方形片状Tobermorite。此时多种物相共存,晶体快速生长并相互搭接,宏观上抗压强度显著提升。

(3)水热合成顶峰期(成熟期):在适宜的蒸压温度和恒温时间下,Tobermorite和CS-H(II)大量形成,形貌发育完整且比例合理,片状和叶片状晶体充分搭接并最大程度占据孔隙空间,材料强度达到峰值。

(4)水热合成衰弱期:当蒸压温度过高或恒温时间过长时,部分晶体粗化,由片状转变为细棒状,晶体间搭接程度降低,导致抗压强度下降。

3 结论

(1) 以铁尾矿完全替代优质石英砂通过水热蒸压工艺制备蒸压铁尾矿制品,蒸压制度(包括蒸压温度、恒温时间等)调控了蒸压材料体系的物相组成和形貌的演变过程,决定了材料强度的形成和发展。本研究得到的最佳蒸压制度是在温度180℃下恒温养护5h,得到的制品抗压强度为23.2MPa。

(2) 蒸压合成材料体系的主要物相有C-S-H(I)、C-S-H(II)和Tobermorite,水化硅酸钙形貌有絮状、尖头叶片状形、方形片状、细棒状等多种形貌,物相与形貌均随蒸压制度不同而演变。初步探明了不同形貌和物相组成的关系。

(3) Tobermorite增长和减弱的规律,与抗压强度增减规律一致,揭示了Tobermorite是蒸压材料强度产生的根源。叶片状的C-S-H(II)产物对强度有协同作用,粗化后的细棒状产物则减弱了强度。

(4) 蒸压材料物相演变和强度形成与发展,可分为4个阶段:首先是合成初期,高C/S的C-S-H(I)和C-S-H(II)最先合成,材料强度很弱;其次是合成中期或发展期,高C/S比的C-S-H(I)、C-S-H(II),向低C/S的Tobermorite转变,各种结晶物相大量生成,强度快速增加;然后达到顶峰期或成熟期,各种物相配合合理,晶体充分搭接,形成了最佳强度和性能;过长的恒温时间或过高的蒸压温度,进入衰弱期,导致Tobermorite分解和C-S-H(II)结晶粗化。

来源|《建筑材料学报》

作者|苏宇峰,李博,李海峰,郭晓潞

编辑与整理|冶金渣与尾矿

转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请与我们联系,我们将及时更正。邮箱地址:coalash@126.com。

推荐阅读

点击查看

1

2

3

4

5

6

关于征集中华人民共和国建材行业标准 《固废基胶凝材料应用技术规范》编制单位的函