为了探究超细铁尾矿在路面基层材料的适用性,采用碱激发矿渣胶凝材料作为无机结合料,以超细铁尾矿代替部分碎石集料,研究了碱激发矿渣和超细铁尾矿掺量对路面基层材料力学性能和耐久性能的影响。结果表明:路面基层材料的无侧限抗压强度和水稳定性随着超细铁尾矿掺量的增加呈先增大后减小的趋势。在超细铁尾矿质量掺量为7.5%时,7d无侧限抗压强度可达4.84MPa,满足高速公路和一级公路重交通要求。28d的测试结果进一步验证了材料的长期稳定性和耐久性,展现出良好的长期强度保持性。此外,本研究还发现,在尾矿质量占比为7.5%时,路面基层材料展现出较优的水稳定性和耐久性能,特别是在干湿循环和冻融循环后,材料的抗压强度和耐久性均表现出较好的保持性。本研究首次系统地评估了超细铁尾矿在路面基层材料中的应用潜力,并确定了其最佳掺量,为尾矿资源化利用和路面基层材料的可持续发展提供了科学依据。

尾矿作为选矿过程结束后排出的废渣,其粒度较细,主要堆存于尾矿库中,不仅占用大量土地,还对生态环境造成破坏[1]。在道路建设中,水稳层需要大量砂石等材料。如果可以将尾矿应用在道路水稳层中[2],不仅可以消耗大量堆积的尾矿,还可以降低对河砂和土石方等天然砂石资源的消耗,并进一步降低工程造价。

在尾矿作为路基填料的研究中,人们发现不同的尾矿存在差异性。总的来看,随着尾矿掺量的增加,路面基层材料的性能会降低,但存在一个合适的掺量可以满足路用性能要求。如陈琦[3]将碱渣、磷矿尾砂用黏土改良得到的混合材料作为路基填筑材料,在磷矿尾砂和黏土比例为1∶1时性能最优。高斌[4]按照不同的砂土比改良粗粒铁尾矿,得出砂土比例为8∶2的路基填料满足规范要求。纪小平等[5]将铁尾矿沥青混合用于路面基层,得出铁尾矿沥青混合料的性能随着铁尾矿体积掺量增加而降低,当掺量超过40%时便不满足路用要求。薛登峰[6]通过使用铁尾矿来代替水泥稳定碎石中的石屑,发现铁尾矿掺量在10%~20%时无侧限抗压强度满足规范要求。此外,实际工程中普遍采用水泥和矿物掺合料作为路面基层的无机结合料,其中水泥的占比较大。相对的,碱激发胶凝材料与普通硅酸盐水泥相比,具有环保、成本低廉、水化热低、较好的力学性能以及更优越的耐久性能[7-9]。在路面基层应用方面,郭乾[10]采用新型复合激发胶凝材料固化铁尾矿用作路基填料,得出固化后的铁尾矿抗压强度可满足二级公路及以下公路基层强度要求。从水稳性、干湿循环试验、酸侵蚀等性能看,碱激发固化细铁尾矿的耐久性优于水泥固化体[11-14]。可见,碱激发材料用于稳定路面基层材料是可行的。

综上所述,以往的研究主要集中在粗粒和细铁尾矿对于水泥稳定碎石层的性能影响,对于粒径更细的尾矿,特别是超细铁尾矿(粒径大于74μm的颗粒所占百分含量小于20%,或平均粒径小于30μm的尾矿[15])的路用性能研究则相对较少,碱激发材料在稳定超细尾矿的效果方面仍需进一步探究。为此,本文以超细铁尾矿为研究对象,以碱激发矿渣作为无机结合料,研究了两者对路面基层材料抗压强度、水稳定性、干湿循环及冻融循环性能的影响,以期为超细铁尾矿的应用提供参考依据。

1

试验概况

1.1 原材料

1.1.1 铁尾矿

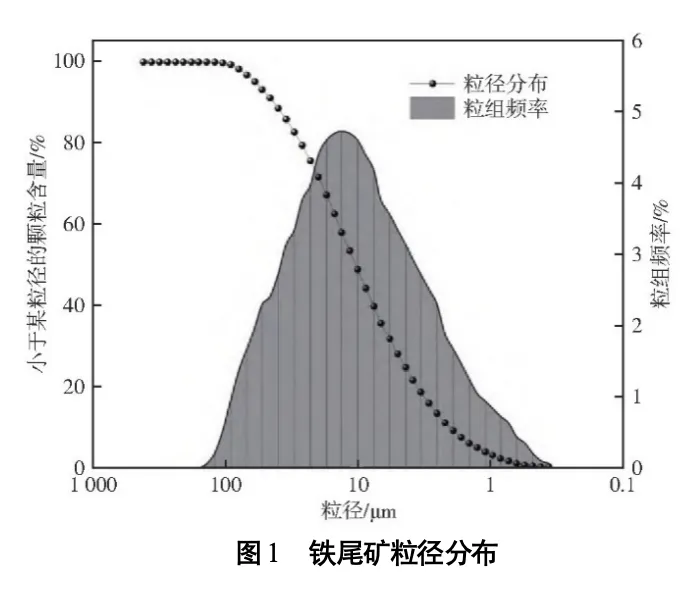

试验采用的铁尾矿来自安徽马鞍山白象山铁矿场,铁尾矿的粒径分布如图1所示,铁尾矿最大粒径为100μm,平均粒径为18μm,粒径小于40μm的铁尾矿占比达90%,根据矿山行业标准,粒径大于74μm的颗粒所占百分含量小于20%即可视为细尾矿[15],而本研究中的铁尾矿远低于此标准,显示出更细的粒径特性。不均匀系数Cu=6.95>5,比重Gs=2.98,接近于公路工程中常用的细集料比重要求。公路工程对细集料的粒径要求通常为0.075~4.75mm[14],考虑到铁尾矿的细度和均匀性,以及其较高的比重,该铁尾矿可被视为超细铁尾矿,适用于公路工程中的路面基层材料[13]。

1.1.2 碱激发矿渣

试验采用的碱激发矿渣胶凝材料主体由42.5普通硅酸盐水泥和S95级矿粉组成,其中水泥和矿渣质量比为3∶7。采用无水石膏作为激发剂,比例为水泥和矿渣质量的7.5%,比表面积≥420m2/kg。

1.1.3 碎石

试验采用的碎石集料最大粒径为31.5mm,表观相对密度为2.681>2.6,压碎值为21.1%<22%,满足《公路工程集料试验规程》[16]要求。

1.2 配合比设计

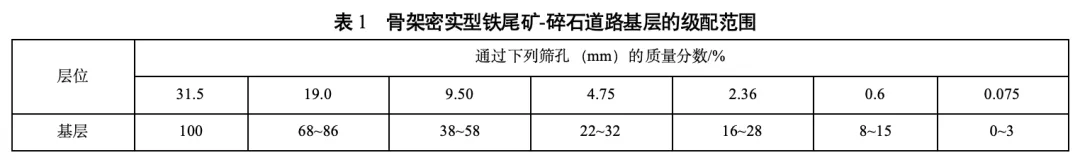

试验设计的路面基层为骨架密实型,根据《公路路面基层施工技术细则》骨架密实型级配要求[16-20],选用的集料级配应符合表1。

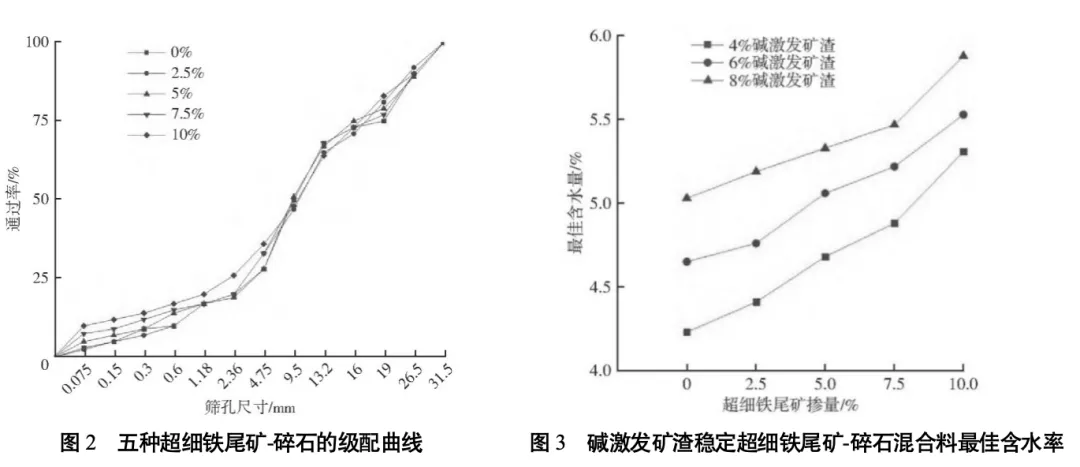

将不同掺量的铁尾矿代替细集料,并与粗集料相配合以满足级配范围要求。因为本文采用的铁尾矿属于超细铁尾矿,而根据《公路路面基层施工技术细则》[20]要求,若是通过筛孔尺寸0.075mm的集料质量分数过高,不利于道路基层的耐久性能,容易产生裂缝。高速公路和一级公路不宜大于5%,二级及二级以下公路不宜大于7%。为了研究超细铁尾矿对道路基层的性能影响,适当将超细铁尾矿的最大掺量加大到10%,即通过筛孔尺寸0.075mm的质量分数提高至10%。于是选用0、2.5%、5%、7.5%、10%这五种超细铁尾矿掺量,与碎石合成级配曲线如图2所示。每一种级配均采用集料总质量的4%、6%、8%的碱激发矿渣胶凝材料进行稳定,共计15组混合料。通过重型击实试验确定各个级配碱激发矿渣稳定超细铁尾矿-碎石路面基层混合料最佳含水率,结果如图3所示。

1.3 试验方案

首先对15组混合料进行7d无侧限抗压强度试验,基于试验结果优选出较佳的碱激发矿渣掺量和超细铁尾矿掺量,之后再进行长龄期力学性能和耐久性能研究。

水稳定性试验:将混合料试样养护7d后,置于20℃下饱水5d后测试其无侧限抗压强度。

干湿循环试验:将混合料试样分别养护至7d和28d后,浸水24h,取出量高称重;然后将试样放入45℃烘箱中烘8h,取出量高称重;之后再浸水16h后,再量高称重。如此为一个循环,5次循环后测定无侧限抗压强度。

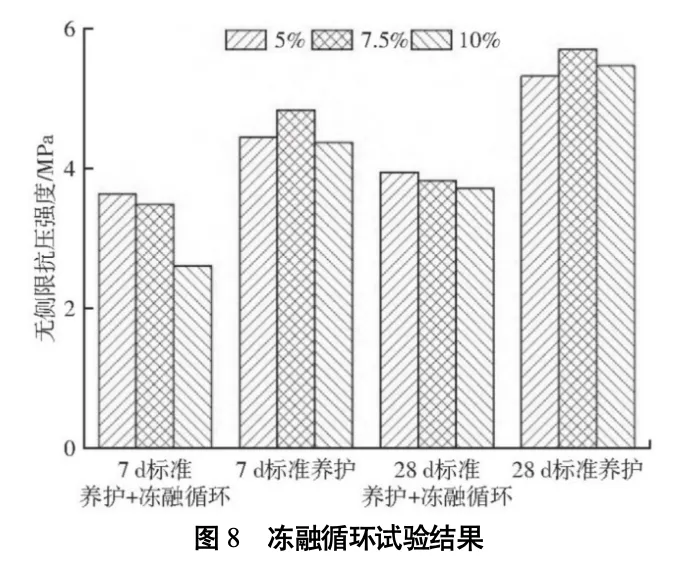

冻融循环试验:将混合料试样分别养护至7d、28d后,浸水24h,取出量高称重;然后放入-18℃低温箱中16h,取出放入20℃水中浸水8h,取出后再量高称重。如此为一个循环,5次循环后测定无侧限抗压强度。

2

试验结果分析

2.1 配合比优化设计试验结果分析

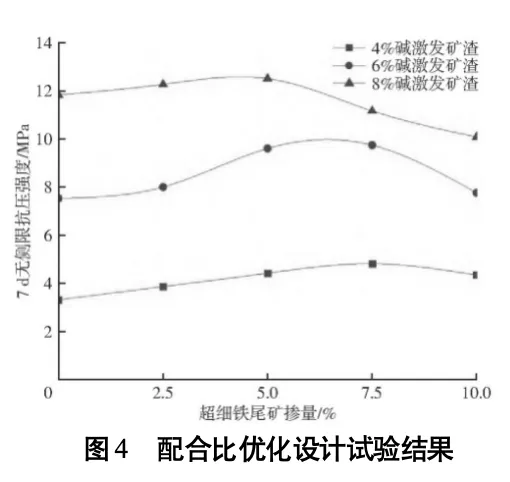

15组配合比的混合料7d无侧限抗压强度如图4所示。

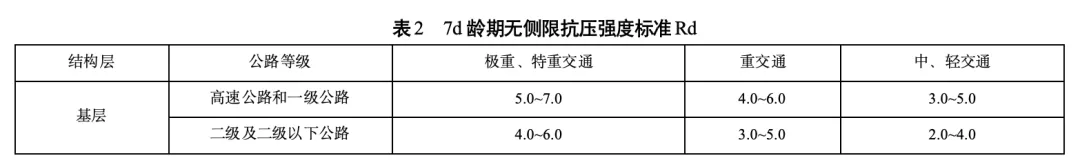

根据《公路路面基层施工技术细则》[20]要求,混合料的7d无侧限抗压强度标准应符合表2的规定。

由图3可知,混合料的无侧限抗压强度随着超细铁尾矿的掺量增加呈先增大后减小的变化趋势。当碱激发矿渣含量为8%时,有无超细铁尾矿的混合料强度均远超过规范要求。考虑到水稳层是一种半刚性基层,强度过高可能会导致基层刚性过高,有大车辆荷载经过时基层易变形产生裂缝,使其不能满足道路耐久性要求,所以接下来的试验不考虑8%含量碱激发矿渣的混合料。碱激发矿渣掺量为4%和6%时,混合料7d无侧限抗压强度先是随着超细铁尾矿的掺量增加而增大,当超细铁尾矿掺量达到7.5%时强度最高,然后强度有所下降,但依然满足二级公路以下公路极重、特重交通要求。碱激发矿渣掺量为6%时,在10%超细铁尾矿掺量时7d无侧限抗压强度部分满足高速公路和一级公路极重、特重交通要求,但其余超细铁尾矿掺量的混合料强度均超过了规范要求。相比而言,在4%碱激发矿渣含量下,各超细铁尾矿掺量下混合料的强度很好的符合规范要求。所以最终选择4%碱激发矿渣含量下,5%、7.5%、10%超细铁尾矿掺量的配比进行耐久性研究。

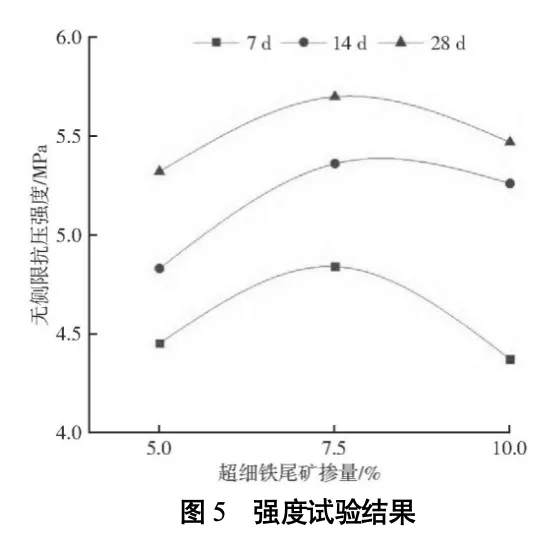

2.2 强度试验结果分析

4%碱激发矿渣含量下,5%、7.5%、10%超细铁尾矿掺量的混合料7d、14d、28d无侧限抗压强度试验结果如图5所示。由图5可知,随着龄期增加,混合料强度持续增加。当超细铁尾矿掺量为7.5%时强度达到峰值,这是因为铁尾矿粒径较细,能够有效填充碎石间的空隙,增加了混合料的密实性。之后超细铁尾矿掺量增加后,混凝土抗压强度呈现下降趋势。原因在于更多的超细铁尾矿吸附了较多的自由水,同时降低了碱激发矿渣的水化速率和水化产物数量,混合料的胶结程度下降,从而降低了混合料的强度。

2.3 耐久性能试验结果分析

2.3.1 水稳定性试验结果分析

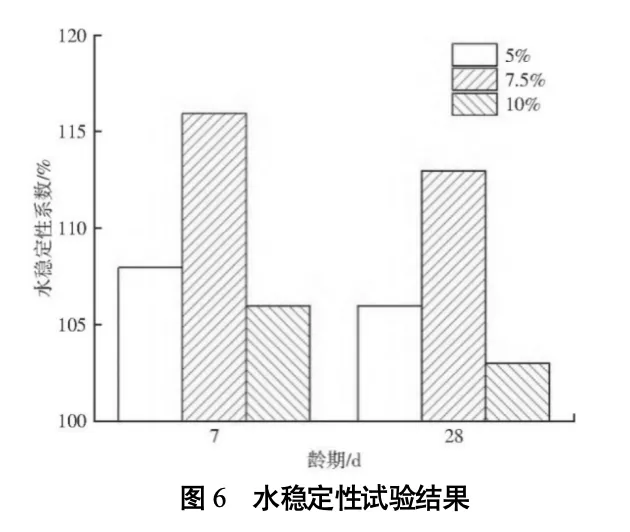

通过水稳定性系数(K)评价碱激发矿渣稳定超细铁尾矿-碎石混合料的水稳定性,试验结果如图6所示。由图6中数据可知,混合料浸水后无侧限抗压强度有所增高,7d龄期混合料的水稳定性优于28d龄期混合料的水稳定性。主要原因在于7d混合料的水化作用未完全完成,浸水后反而有助于内部混合料进行水化,而28d混合料的水化作用基本完成,所以混合料水稳定性有所降低。混合料水稳定性随着超细铁尾矿掺量的增加表现为先增大后减小的特征。明显观察到在超细铁尾矿掺量为7.5%时,混合料的水稳定性最优。

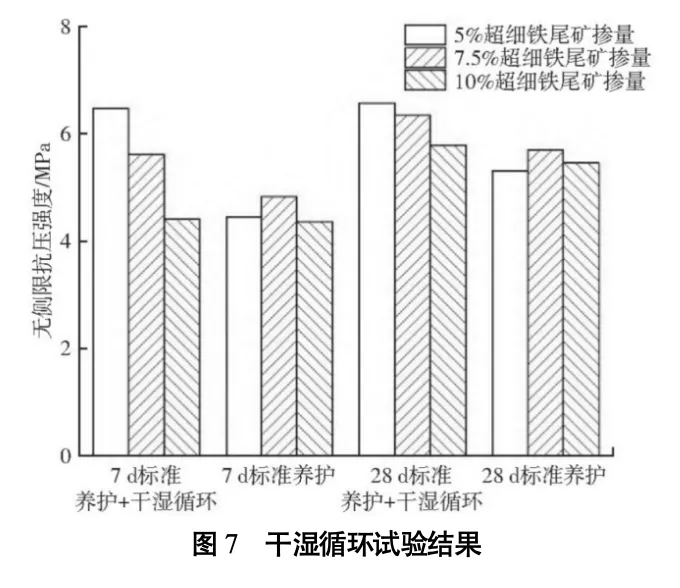

2.3.2 干湿循环试验结果分析

干湿循环条件下碱激发矿渣稳定超细铁尾矿-碎石混合料的抗压强度试验结果如图7所示,可以看到经过干湿循环后混合料的抗压强度均高于标准养护后的混合料,说明混合料在干湿循环的环境中依旧能够保持良好性能。此外,还观察到经过干湿循环的混合料强度随着超细铁尾矿的掺量增加而下降,表明过多超细铁尾矿会降低混合料的抗干缩湿胀性能。

2.3.3 冻融循环试验结果分析

冻融循环环境下碱激发矿渣稳定超细铁尾矿-碎石混合料的抗压强度试验结果如图8所示,经过冻融循环后混合料强度与标准养护下相比有所下降,其主要原因是混合料内部未参与水化反应的水在冻结时体积膨胀,混合料内部产生损伤;当温度升高时,冻结的水又会融解,如此循环导致内部损伤不断积累,最终强度下降。此外,经过冻融循环的混合料强度随着超细铁尾矿的掺量增加而下降,其原因在于铁尾矿的粒径小、颗粒多,使得细骨料的吸水率变大,冻融循环作用对混合料内部造成的损伤更多,宏观上表现为强度的不断下降。

3

结论

1)碱激发稳定超细铁尾矿-碎石混合料的无侧限抗压强度、水稳定性随着超细铁尾矿的掺量增加呈先增大后减小的趋势,在超细铁尾矿掺量为7.5%时,混合料的强度达到峰值。

2)碱激发稳定超细铁尾矿-碎石混合料在经过干湿循环和冻融循环的环境后,混合料抗压强度随着超细铁尾矿掺量增加而降低。干湿循环后混合料的强度与标准养护条件下的混合料的强度有所提高,冻融循环后混合料强度则有着显著的下降。

3)综合来看,碱激发稳定超细铁尾矿-碎石混合料在超细铁尾矿的掺量为7.5%时,具有最优的力学性能和较好的耐久性能,可作为路面基层的超细铁尾矿掺量设计依据。

来源|《有色金属(矿山部分)》

作者|谢荣凯,郭磊磊,金煜宸,李伯涵,李平

编辑与整理|冶金渣与尾矿

转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请与我们联系,我们将及时更正。邮箱地址:coalash@126.com。

推荐阅读

点击查看

1

2

3

4

5

6